Вопросы и ответы

В данном разделе приведены ответа на часто задаваемые вопросы посетителей нашего сайта. Используйте данный раздел для экономии вашего времени.

Характерные неисправности поршневых компрессорах АСО С412М, К1, К11, К12, К23, К29, К29-01, КВ7 и методы их устранения

В настоящем разделе представлены информация о самых распространенных неисправностях моделей поршневых компрессоров Бежецкого АСО, а также возможных методах их устранения.

Обращаем ваше внимание, что данная информация носит ознакомительный характер и не является пособием для проведения самостоятельного ремонта.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина

|

Методы устранения |

|

1 |

2 |

3 |

|

1. Уменьшилась производительность установки |

Утечка воздуха через неплотности соединений; Поломка и зависание клапанных пластин; Негерметичность прямоточного клапана из-за плохого прилегания клапана; Засор воздушного фильтра;

Износ, поломка или пригорание поршневых колец. |

Определить место утечки и устранить Промыть клапаны, заменить клапанные пластины

Прямоточный клапан разобрать, очистить, промыть, дефектные пластины заменить новыми, выровнять поверхности прилегания

Промыть фильтр от загрязнения или заменить фильтроэлемент Заменить дефектные поршневые кольца (в комплекте) |

|

2. Повышенный нагрев компрессорной головки |

Недостаточное охлаждение Несвоевременная замена загрязненного масла после длительной работы головки Применение марки масла, не соответствующего указанному в паспорте Сильная затяжка шатунных болтов (после ремонта головки), ограничивающая поступление масла к вкладышам Ослабление затяжки шпилек крепления блока Перекос осей подшипников и шеек вала после ремонта Недостаточный тепловой зазор в стыке поршневых колец |

Очистить загрязненные поверхности головки

Заменить масло, следить за периодичностью замены

Заменить масло на рекомендованное заводом-изготовителем, указанное в паспорте

Произвести требуемую затяжку в соответствии с паспортом

Произвести требуемую затяжку шпилек в соответствии паспортом Произвести тщательную ревизию и устранить выявленные дефекты

Дефектные поршневые кольца следует заменить новыми |

|

3. Стук в цилиндре |

Заедание, износ и поломка поршневых колец вследствие применения некачественного масла и образования нагара Износ поршневого пальца или втулки верхней головки шатуна Износ поршня и цилиндра |

Изношенные, поломанные поршневые кольца заменить. Некачественное масло заменить свежим Изношенные детали заменить, выдержав необходимые размеры

Поршень заменить. Цилиндр расточить под ремонтный размер |

|

4. Стук в картере |

Износ подшипников коленчатого вала Ослабло крепление шатунных болтов Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Заменить подшипники Провести ревизию с подтяжкой шатунных болтов Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер

|

|

5. Течь масла из картера по коленчатому валу |

Износ сальника

Загрязнение отверстий сапуна |

Сальник заменить

Прочистить отверстия сапуна

|

|

6. Повышенное образование нагара |

Применение некачественного масла или избыточное количество масла в картере |

Очистить детали от нагара, заменить масло, не допускать избыточного количества масла в картере

|

|

7. Маховик не проворачивается |

Поршень упирается в клапанную доску |

Установить зазор 0,2...0,6 мм между днищем поршня и клапанной доской

|

|

8. Падение давления в ресивере при неработающем компрессоре и закрытом раздаточном вентиле |

Засорился или сломался обратный клапан |

Прочистить обратный клапан

|

|

9. Установка медленно развивает нормальные обороты или не запускается при наличии давления в ресивере |

Засорился или сломался обратный клапан

Ослабло натяжение приводных ремней |

Притереть корпус или заменить клапан

Проверить натяжение ремней в соответствии паспортом*

|

|

10. . Пропуск воздуха через трубку сброса реле давления после остановки компрессора |

Засорился обратный клапан |

Прочистить обратный клапан

|

*Проверить натяжение приводных ремней и при необходимости подтянуть их.

Для установок моделей К-1, К-11, К-12, КВ-7, К-29, К29-01 прогиб ветви ремня должен быть равен 4 мм под усилием 1,3 кг.

Для установки модель К-23 прогиб ветви ремня должен быть равен 5 мм под усилием 1 кгс.

При этом оси валов - электродвигателя и коленчатого - (или оси шкива и маховика) должны быть расположены параллельно, а канавки шкива и маховика - друг против друга.

Непараллельность осей шкива и маховика не должна превышать 1 мм.

Параллельность осей шкива и маховика можно обеспечить путем достижения параллельности торцевых поверхностей шкива и маховика.

Характерные неисправности поршневых компрессорах АСО К2, К3, К5, К6, К20, К22, К30, К31, КВ15 и методы их устранения

В настоящем разделе представлены информация о самых распространенных неисправностях моделей поршневых компрессоров Бежецкого АСО, а также возможных методах их устранения.

Обращаем ваше внимание, что данная информация носит ознакомительный характер и не является пособием для проведения самостоятельного ремонта.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина

|

Методы устранения |

|

1 |

2 |

3 |

|

1. Уменьшилась производительность установки |

Утечка воздуха через неплотности соединений; Поломка и зависание клапанных пластин; Засор воздушного фильтра;

Износ, поломка или пригорание поршневых колец. |

Определить место утечки и устранить Проверить клапаны, заменить клапанные пластины при необходимости

Промыть фильтр от загрязнения или заменить фильтроэлемент Заменить дефектные поршневые кольца (в комплекте) |

|

2. Перегрев установки |

Недостаточное охлаждение |

Очистить загрязненные поверхности крышек и цилиндров |

|

3. Стук в цилиндре |

Износ поршневого пальца или втулки верхней головки шатуна Износ поршня и цилиндра

Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Изношенные детали заменить, выдержав необходимые размеры

Поршень заменить. Цилиндр расточить под ремонтный размер

Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер |

|

4. Стук в картере |

Износ подшипников коленчатого вала Ослабло крепление шатунных болтов |

Заменить подшипники Подтянуть шатунные болты

|

|

5. Течь масла из картера по коленчатому валу |

Износ сальника

Загрязнение отверстий сапуна |

Сальник заменить

Прочистить отверстия сапуна

|

|

6. Маховик не проворачивается |

Поршень упирается в клапанную доску |

Установить зазор 0,3...0,8 мм с помощью прокладок между цилиндром и картером

|

|

7. Падение давления в ресивере при неработающей установке и закрытом раздаточном вентиле |

Засорился или сломался обратный клапан |

Притереть корпус или заменить клапан

|

|

8. Установка медленно развивает нормальные обороты |

Пневморазгружатель открывается при остановке Засорился или сломался обратный клапан |

Отрегулировать пневморазгружатель Притереть корпус или заменить клапан

|

|

9. . Пропуск воздуха через влагоудалитель |

Засорился или разрушился обратный клапан |

Прочистить или заменить обратный клапан

|

|

10. Одновременное включение обеих компрессорных головок установок К-3, К-20, К-30 |

Разрегулирование реле давления | Отрегулировать реле давления |

| 11. Не включается компрессорная головка, управляемая реле №2 |

Разрегулировано реле давления № 2 Неисправен двигатель |

Отрегулировать реле давления № 2 Проверить двигатель, при необходимости произвести замену |

|

12. Не включается магнитный пускатель или автоматический выключатель |

Сбилась регулировка теплового реле Плохой контакт Обрыв контактов у катушки |

Произвести регулировку теплового реле Зачистить контакты Проверить подсоединение контактов |

Характерные неисправности поршневых компрессорах АСО К24М и К25М и методы их устранения

В настоящем разделе представлены информация о самых распространенных неисправностях моделей поршневых компрессоров Бежецкого АСО, а также возможных методах их устранения.

Обращаем ваше внимание, что данная информация носит ознакомительный характер и не является пособием для проведения самостоятельного ремонта.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина

|

Методы устранения |

|

1 |

2 |

3 |

|

1. Уменьшилась производительность установки |

Утечка воздуха через неплотности соединений; Поломка и зависание клапанных пластин; Засор воздушного фильтра;

Износ, поломка или пригорание поршневых колец. |

Определить место утечки и устранить Проверить прилегание и целостность клапанных пластин, заменить клапанные пластины при необходимости

Промыть фильтр от загрязнения или заменить фильтроэлемент Прочистить канавки в поршне, проверить зазор в стыке колец, заменить кольца при необходимости |

|

2. Перегрев установки |

Недостаточное охлаждение |

Очистить загрязненные поверхности крышек и цилиндров проверить направление вращения маховика |

|

3. Стук в цилиндре |

Износ поршневого пальца или втулки верхней головки шатуна Износ поршня и цилиндра

Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Изношенные детали заменить, выдержав необходимые размеры

Поршень заменить. Цилиндр расточить под ремонтный размер

Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер |

|

4. Стук в картере |

Износ подшипников коленчатого вала Ослабло крепление шатунных болтов

Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Заменить подшипники Подтянуть шатунные болты

Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер

|

|

5. Течь масла из картера по коленчатому валу |

Износ сальника

Загрязнение отверстий сапуна |

Сальник заменить

Прочистить отверстия сапуна

|

|

6. Маховик не проворачивается |

Поршень упирается в клапанный блок |

Установить зазор 0,2...0,7 мм между клапанным блоком и горцем поршня

|

|

7. Падение давления в ресивере при неработающей установке и закрытом раздаточном вентиле |

Засорился или сломался обратный клапан |

Притереть, прочистить или заменить клапанную пластину обратного клапана

|

|

8. Установка медленно развивает нормальные обороты |

Засорился или сломался обратный клапан |

Притереть, прочистить или заменить клапанную пластину обратного клапана Проверить натяжение ремней согласно паспорта*

|

|

9. . Увеличение расхода масла |

Изношены поршни и цилиндры Перелив масла Поломка клапанной пластины

Негерметичность обратного клапана Износ или полешка маслосъемных колец |

Расточить цилиндры под ремонтный размер с подбором поршня и поршневой группы ремонтного размера Проверить уровень масла в картере Проверить целостность клапанных пластин, при необходимости заменить

Притереть корпус обратного клапана, заменить клапанную платну Заменить маслосъемные кольца

|

|

10. Не включается установка К-25 при наличии напряжения в сети |

Разрегулирование теплового реле | Отрегулировать тепловое реле |

| 11. Не включается установка К-24 при наличии напряжения в сети |

Плохие контакты автоматического выключателя |

Зачистить контакты или заменить автоматический выключатель |

*Произвести натяжение приводных ремней путем передвижения электродвигателя по плите.

Проверить натяжение приводных ремней и при необходимости подтянуть их.

Под усилением 2 кгс ветвь ремня должна оттягиваться на 11 мм.При этом оси валов - электродвигателя и коленчатого - (или оси шкива и маховика) должны быть расположены параллельно, а канавки шкива и маховика - друг против друга.

Непараллельность осей шкива и маховика не должна превышать 2 мм.

Параллельность осей шкива и маховика можно обеспечить путем достижения параллельности торцевых поверхностей шкива и маховика.

Характерные неисправности поршневого компрессора АСО К33 и методы их устранения

В настоящем разделе представлены информация о самых распространенных неисправностях моделей поршневых компрессоров Бежецкого АСО, а также возможных методах их устранения.

Обращаем ваше внимание, что данная информация носит ознакомительный характер и не является пособием для проведения самостоятельного ремонта.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина

|

Методы устранения |

|

1 |

2 |

3 |

|

1. Уменьшилась производительность установки |

Утечка воздуха через неплотности соединений Поломка и зависание клапанных пластин. Негерметичность прямоточного клапана из-за плохого прилегания клапанных пластин. Засор воздушного фильтра.

Износ, поломка или пригорание поршневых колец. |

Определить место утечки и устранить Проверить клапаны, заменить клапанные пластины при необходимости

Промыть фильтр от загрязнения или заменить фильтроэлемент Заменить дефектные поршневые кольца (в комплекте) |

|

2. Повышенный нагрев компрессорной головки |

Недостаточное охлаждение Несвоевременная замена загрязненного масла после длительной работы головки Применение марки масла, не соответствующего указанному в паспорте Сильная затяжка шатунных болтов, ограничивающая поступление масла к вкладышам. Ослабление затяжки шпилек крепления блока.

Перекос осей подшипников и шеек вала после ремонта. Недостаточный тепловой зазор в стыке поршневых колец |

Очистить загрязненные поверхности головки. Заменить масло, следить за периодичностью замены. Заменить масло на указанное в паспорте. Произвести требуемую затяжку в соответствии с паспортом. Произвести требуемую затяжку шпилек в соответствии с паспортом. Произвести тщательную ревизию и устранить выявленные дефекты. Дефектные поршневые кольца следует заменить новыми |

|

3. Стук в цилиндре |

Заедание, износ и поломка поршневых колец вследствие применения некачественного масла и образования нагара. Износ поршневого пальца или втулки верхней головки шатуна.

Износ поршня и цилиндра. |

Заменить изношенные, сломанные поршневые кольца Заменить масло Изношенные детали заменить, выдержав необходимые размеры.

Поршень заменить. Цилиндр под ремонтный размер. |

|

4. Стук в картере |

Износ подшипников коленчатого вала Ослабло крепление шатунных болтов

Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Заменить подшипники Подтянуть шатунные болты

Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер

|

|

5. Течь масла из картера по коленчатому валу |

Износ сальника

Загрязнение отверстий сапуна |

Сальник заменить

Прочистить отверстия сапуна

|

|

6. Повышенное образование нагара |

Применение некачественного масла или избыточное количество масла в картере | Очистить детали от нагара, заменить масло, не допускать избыточного количества масла в картере |

|

7. Маховик не проворачивается |

Поршень упирается в клапанную доску |

Установить зазор 0,2...0,6 мм между днищем поршня и клапаном

|

|

8. Падение давления в ресивере при неработающей установке и закрытом раздаточном вентиле |

Засорился или сломался обратный клапан |

Очистить корпус или заменить клапан

|

|

9. Установка медленно развивает нормальные обороты |

Пневморазгружатель не открывается при остановке. Засорился или сломался обратный клапан. Ослабло натяжение приводных ремней. |

Отрегулировать пневморазгружатель. Притереть корпус или заменить клапан.

Проверить натяжение ремней в соответствии с паспортом*

|

|

10. . Пропуск воздуха через сливную пробку |

Засор или разрушение пробки |

Промыть или заменить пробку

|

|

11. Не включается магнитный пускатель |

Сбилась регулировка теплового реле. Плохой контакт. Обрыв контактов катушки. |

Произвести регулировку теплового реле. Зачистить контакты. Проверить подсоединение контактов |

* Произвести натяжение приводных ремней путем передвижения электродвигателя по плите.

Проверить натяжение ремней и при необходимости подтянуть их.

Под усилием 2 кг ветвь ремня должна оттягиваться на 11 мм.

При этом оси валов электродвигателя и коленчатого (или оси шкива и маховика) должны быть расположены параллельно, а канавки шкива и маховика ó друг против друга.

Непараллельность осей шкива и маховика не должна превышать 2 мм.

Параллельность осей шкива и маховика можно обеспечить путем достижения параллельности торцевых поверхностей шкива и маховика.

Расположение канавок шкива маховика друг против друга можно обеспечить по взаимному положению торцевых поверхностей шкива и маховика.

Торцевые поверхности шкива и маховика взаимно расположены друг относительно друга на расстоянии:

- для компрессорной головки первой ступени - 16 мм;

- для компрессорной головки второй и третьей ступени - 12 мм

Характерные неисправности поршневых компрессорах АСО С415М, С416М и методы их устранения

В настоящем разделе представлены информация о самых распространенных неисправностях моделей поршневых компрессоров Бежецкого АСО, а также возможных методах их устранения.

Обращаем ваше внимание, что данная информация носит ознакомительный характер и не является пособием для проведения самостоятельного ремонта.

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина

|

Методы устранения |

|

1 |

2 |

3 |

|

1. Уменьшилась производительность компрессора |

Утечка воздуха через неплотности соединений; Поломка и зависание клапанных пластин; Негерметичность клапанного блока из-за плохого прилегания клапанных пластин; Засор воздушного фильтра; Износ, поломка или пригорание поршневых колец. |

Определить место утечки и устранить Промыть клапаны, заменить клапанные пластины

Клапанный блок разобрать, очистить, промыть, дефектные пластины заменить новыми, выровнять поверхности прилегания

Промыть фильтр от загрязнения или заменить фильтроэлемент Заменить дефектные поршневые кольца (в комплекте) |

|

2. Повышенный нагрев компрессорной головки |

Недостаточное охлаждение Несвоевременная замена загрязненного масла после длительной работы головки Применение марки масла, не соответствующего указанному в паспорте Сильная затяжка шатунных болтов, ограничивающая поступление масла к вкладышам, после подтяжки или ремонта головки Ослабление затяжки шпилек крепления блока Перекос осей подшипников и шеек вала после ремонта Недостаточный тепловой зазор в стыке поршневых колец |

Очистить загрязненные поверхности головки

Заменить масло, следить за периодичностью замены

Заменить масло на рекомендованное заводом-изготовителем, указанное в паспорте

Произвести требуемую затяжку в соответствии с паспортом

Произвести требуемую затяжку шпилек в соответствии паспортом Произвести тщательную ревизию и устранить выявленные дефекты

Дефектные поршневые кольца следует заменить новыми |

|

3. Стук в цилиндре |

Заедание, износ и поломка поршневых колец вследствие применения некачественного масла и образования нагара Износ поршневого пальца или втулки верхней головки шатуна Износ поршня и цилиндра |

Изношенные, поломанные поршневые кольца заменить. Некачественное масло заменить свежим Изношенные детали заменить, выдержав необходимые размеры

Поршень заменить. Цилиндр расточить под ремонтный размер |

|

4. Стук в картере |

Износ подшипников коленчатого вала Ослабло крепление шатунных болтов Износ шатунных шеек коленчатого вала или шатунных вкладышей |

Заменить подшипники Провести ревизию с подтяжкой шатунных болтов Шатунные шейки вала обработать под ремонтный размер, вкладыши заменить на ремонтный размер

|

|

5. Течь масла из картера по коленчатому валу |

Износ сальника

Загрязнение отверстий сапуна |

Сальник заменить

Прочистить отверстия сапуна

|

|

6. Повышенное образование нагара |

Применение некачественного масла или избыточное количество масла в картере |

Очистить детали от нагара, заменить масло, не допускать избыточного количества масла в картере

|

|

7. Маховик не проворачивается |

Поршень упирается в клапанную доску |

Установить зазор 0,2...0,6 мм между днищем поршня и клапанной доской

|

|

8. Падение давления в ресивере при неработающем компрессоре и закрытом раздаточном вентиле |

Засорился или сломался обратный клапан |

Притереть корпус или заменить клапан

|

|

9. Компрессор медленно развивает нормальные обороты |

Пневморазгружатель не открывается при остановке Засорился или сломался обратный клапан

Ослабло натяжение приводных ремней |

Отрегулировать пневморазгружатель Заменить клапан

Проверить натяжение ремней в соответствии паспортом*

|

|

10. . Пропуск воздуха через влагоудалитель |

Засорился или разрушился клапан |

Клапан промыть или заменить

|

|

11. Не включается магнитный пускатель |

Сбилась регулировка теплового реле

Плохой контакт

Обрыв контактов у катушки |

Произвести регулировку теплового реле Зачистить контакты

Проверить подсоединение контактов |

Установить приводные ремни вручную в ненапряженном состоянии, т. е. без применения каких-либо инструментов.

Произвести натяжение приводных ремней путем передвижения электродвигателя по плите.

Проверить натяжение ремней и при необходимости подтянуть их. Под усилием 2 кгс ветвь ремня должна оттягиваться на 11 мм.

При этом оси валов электродвигателя и коленчатого (или оси шкива и маховика) должны быть расположены параллельно, а канавки шкива и маховика - друг против друга.

Параллельность осей шкива и маховика не должна превышать 2 мм.

Параллельность осей шкива и маховика можно обеспечить путем достижения параллельности торцевых поверхностей шкива и маховика.

Расположение канавок шкива и маховика друг против друга можно обеспечить по взаимному положению торцевых поверхностей шкива и маховика.

Торцевые поверхности шкива и маховика взаимно расположены друг относительно друга на расстоянии:

- для компрессорной головки модель С415М - 16 мм;

- для компрессорной головки модель С416М - 12 мм.

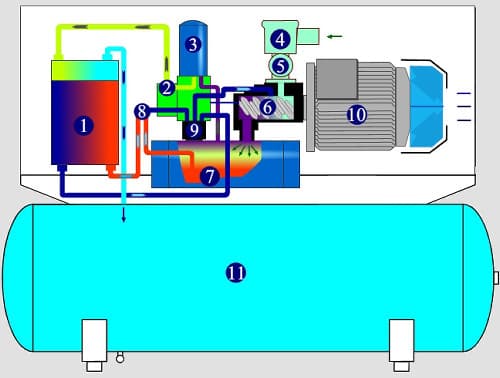

1. Назначение изделия

Датчик контроля уровня масла предназначен для обеспечения автоматического отключения компрессорной установки при условии достижения уровня масла в картере компрессорной головки, соответствующего отметке минимального уровня.

Прибор предназначен для установки в крышку картера компрессорных головок моделей С415М, С416М.

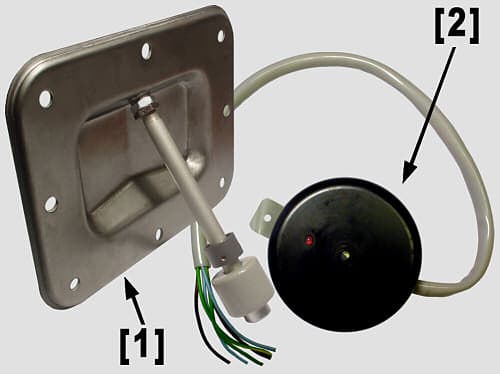

Прибор состоит из:

- Датчика уровня масла мод. ДКУ-001 [1]

- Устройства контроля [2]

2. Принцип работы

При нажатии кнопки "Пуск" компрессора и наличии масла в картере на устройстве контроля загорается зеленый светодиод, и прибор выдает разрешающий сигнал на включение компрессора. В процессе работы, когда уровень масла достигнет нижней отметки, датчик уровня выдает сигнал в устройство контроля, которое отключает поршневой компрессор (разрывая цепь коммутации пускателя) и блокирует его от повторного включения, которое может произойти из-за повышения уровня масла за счет стекания масла со стенок цилиндра, картера и других частей КШМ компрессорной головки. В этот момент на устройстве контроля гаснет зеленый светодиод и загорается красный, что извещает оператора о недостаточном уровне масла.

После доливки масла надо привести схему в исходное положение, для чего необходимо обесточить прибор на 10-15 секунд.

(Стандартом предусмотрены 15 классов загрязненности воздуха - от 0 до 14)

| Сжатый воздух. Классы загрязненности ГОСТ 17433-80 | ||||

| класс | Размер тв. частицы мкм, не более | Содержание посторонних примесей, мг/м3, не более | ||

| Тв. частицы | Вода в жидком состоянии | Масло в жидком состоянии | ||

| 0 | 0,5 | 0,001 | не допускается | |

| 1 | 5 | 1 | не допускается | |

| 2 | 500 | не допускается | ||

| 3 | 10 | 2 | не допускается | |

| 4 | 800 | 16 | ||

| 5 | 25 | 2 | не допускается | |

| 6 | 800 | 16 | ||

| 7 | 40 | 4 | не допускается | |

| 8 | 800 | 16 | ||

| 9 | 80 | 4 | не допускается | |

| 10 | 800 | 16 | ||

| 11 | не регламентируется | 12,5 | не допускается | |

| 12 | 3200 | 25 | ||

| 13 | 25 | не допускается | ||

| 14 | 10000 | 100 | ||

Класс 0 соответствует минимальной загрязненности. Остальные классы объединены в пары (1-2, 3-4 и т.д.). Требования по размеру и содержанию твердых частиц одинаковы для обоих классов, входящих в каждую пару. Однако требования по содержанию влаги (как в жидком, так и в парообразном состоянии) и масла существенно различны.

Для нечетных классов (1, 3, 5, 7, 9, 11, 13) наличие воды и масла в жидком состоянии не допускается. Имеется также ограничение на содержание влаги в парообразном состоянии: точка росы для всех нечетных классов должна быть ниже минимальной рабочей температуры не менее чем на 10 оС. Более того, для классов 0 и 1 точка росы не должна быть выше -10 оС. Точка росы относится к воздуху, находящемуся под давлением.

Для четных классов (2, 4, 6, 8, 10, 12, 14) допускается наличие воды и масла в жидком состоянии (см.таблицу), а точка росы не регламентируется.

Содержание масла в парообразном состоянии стандартом не регламентируется.

Содержание посторонних примесей указано в таблице для воздуха, приведенного к нормальным условиям: 1.013 бар и 20 оС.

Рациональный подход к подготовке воздуха заключается в соответствии качества воздуха требованиям решаемой задачи. Кажущаяся экономия на подготовке воздуха приводит к негативным результатам, т.к. учащаются сбои, простои на ремонт оборудования (80% отказов - из-за недостаточной подготовки воздуха). С другой стороны, чрезмерная очистка воздуха не дает такого эффекта, который оправдал бы затраты на дополнительное оборудования подготовки воздуха.

В таблице перечислен ряд задач, решаемых с помощью пневматики, и указаны требуемые классы загрязненности воздуха.

| Задача | Класс загрязненности по ГОСТ 17433-80 |

| Пневмоинструмент | 7 - 10 |

| Пневмодвигатели | 5 - 12 |

| Охлаждение инструмента и обрабатываемой детали | 5 - 12 |

| Пескоструйная очистка | 11, 13 |

| Распыление красок для грубых покрасочных работ | 7, 9 |

| Распыление красок для покрасочных работ высокого качества | 1, 2, 3, 5 |

| Очистка воздуха и продувка деталей при сборке: | |

| • в машиностроении, металлургии, литейном и строительном производстве | 5 - 12 |

| • в приборостроении, медицине, холодильных установках | 0 - 2 |

| • в электронике | 0 |

| Пневмоцилиндры, пневмораспределители, контрольно-регулирующая аппаратура | 5 - 10 |

| Изготовление и упаковка медикаментов и пищевых продуктов | 0, 1, 2 |

| Очистка сосудов для пищевых продуктов и лекарств, электронной аппаратуры и медицинского инструмента | 0 |

| Воздушная смазка подшипников и направляющих станков и приборов | 0, 1, 2, 3 |

| Подача воздуха для дыхания | 0 |

| Пневмотранспорт и перемешивание продуктов питания, лекарственных препаратов, напитков | 0 |

| Пневматический измерительный инструмент | 0 |

Если сравнить эти требования с уровнем загрязненности воздуха в пневмомагистрали, то становится совершенно очевидной необходимость подготовки воздуха для задач пневматики.

Выдержка из «П.215 ФНП в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»

Приказ от 25 марта 2014 г. №116

«П.215. Не подлежит учету в органах Ростехнадзора следующее оборудование под давлением:

а) … сосуды, работающие со средой 2-й группы (согласно ТР ТС 032/2013), при указанной выше температуре ( не выше 200 0 С), у которых произведение давления (Мпа) на вместимость (м3) не превышает 1,0».

В комплект поставки пескоструйных аппаратов входит:

-

сопла из стали - сопло диаметром 10мм + запасные сопла диаметром 8, 10мм (АСО40Э) и сопло диаметром 10мм + запасное сопло диаметром 10мм (АСО150);

-

абразивные шланги длиной 10м.

Таблица зависимости расхода сжатого воздуха (м3/мин) и абразивного материала от давления сжатого воздуха и диаметра сопла

| Давление воздуха в сопле, атм | |||||||

| Диаметр сопла, мм | 3,5 | 4,2 | 5,0 | 5,6 | 6,3 | 7,0 | |

| 8 |

2,2 213 |

2,5 243 |

2,9 275 |

3,3 305 |

3,6 336 |

4,2 409 |

расх. возд., м3/мин расх. абразива, кг/ч |

| 10 |

3,0 03 |

3,6 348 |

4,0 393 |

44,6 436 |

5,0 478 |

5,6 545 |

расх. возд., м3/мин расх. абразива, кг/ч |

Для работы с установкой АСО150, АСО200 необходим компрессор, производительностью 3 ... 6 м3/мин. Завод может предложить винтовые электрические компрессоры ВК56, ВК61, ВК64 а при необходимости производить работу в местах отсутствия электроэнергии дизельные компрессоры ВК59 и ВК70.

При небольшом объеме работ можно порекомендовать поршневой компрессор, производства нашего завода марки К3, производительностью 2 м3/мин.

Для работы с установкой АСО40Э необходим компрессор, производительностью 0,5 ... 1 м3/мин. Завод предлагает поршневые компрессоры С415М, С416М.

Для смазки поршневой компрессорной головки, изготавливаемой ОАО "Бежецкий завод "АСО", рекомендуется применять как основное компрессорное масло VDL100, разрешается применение и других компрессорных масел отечественных или зарубежных аналогов для поршневых компрессоров.

При выборе масла следует руководствоваться параметрами вязкости и температуры вспышки в открытом тигле.

Кинематическая вязкость при 100°С компрессорного масла для поршневых компрессоров должна составлять 17-22 сСт; температура вспышки в открытом тигле не должна быть ниже +230°С.

Количество масла заливаемого в картер компрессорных головок:

С412М – 0,36л (0,3 кг)

С415М – 2,5л (2,1 кг)

С416М – 3,2л (2,7 кг)

К-24М – 0,95л (0,85 кг)

Для поршневых компрессоров, сделанных на базе компрессорных головок Fini подойдут дизельные масла М8Г2, М10Г2.

| Блок клапанный | С415М.01.00.001 | Крышка цилиндров |

| С415М.01.00.800 | С415М.01.00.021 | Прокладка (верх) |

| С415М.01.00.022 | Прокладка (низ) | |

| С415М.01.00.002 | Блок цилиндров | |

| Клапан прямоточный | С415.01.00.001 | Крышка цилиндров |

| С415.01.00.400 | С415.01.00.006 | Прокладка (верх) |

| С415.01.00.007 | Прокладка (низ) | |

| С415.01.00.500 | Блок цилиндров |

С 01.05.2006 года были произведены конструктивные изменения в шатунно-поршневой группе компрессорной головки К-24М.

Узел "Поршень с шатуном К24М.01.03.000" является модификацией ранее серийно выпускаемого узла "Поршень с шатуном К24М.01.02.000".

Оба узла в сборе – взаимозаменяемы, однако шатун, палец и поршень как отдельно взятые детали (в зап. части) применяются только на конкретный узел.

Отличительной особенностью узла "Поршень с шатуном К24М.01.03.000" от узла "Поршень с шатуном К24М.01.02.000" – это диаметр пальца, схема установки поршневого пальца в верхнюю головку шатуна и в отверстия поршня.

Поршень с шатуном К24М.01.03.000

- применен в конструкции доработанный поршень ВАЗ 21011 или ВАЗ 21011М диаметром 79 мм;

- поршневой палец Ø22 мм запрессован в верхнюю головку шатуна с натягом и свободно вращается в отверстиях поршня (стопорные кольца не устанавливаются).

Поршень с шатуном К24М.01.02.000

- применен в конструкции поршень диаметром 79 мм собственного изготовления;

- в верхней головке шатуна запрессована втулка из бронзовой ленты 72-01234-А от двигателя мотоцикла «Урал»;

- поршневые пальцы Ø21 мм плавающего типа в верхней головке шатуна, удерживаются от осевого перемещения стопорными кольцами.

Шатуны стальные, штампованные. Нижние головки шатунов разъемные с вкладышами от двигателя автомобиля ГАЗ-51, (деталь ВК-51 -1000104) и стягиваются шатунными болтами 7 (деталь ВК-53-1004060).

В верхние головки шатунов запрессованы втулки от двигателя ЗиЛ-120 (деталь 120-1004052).

Шатун цилиндра низкого давления более легкий.

Поршень цилиндра низкого давления, диаметром 108 мм, из алюминиевого сплава от двигателя автомобиля ЗиЛ-375 (деталь 375-1004015-Аз). На поршне установлены три компрессорных кольца: два верхних (деталь 375-1004030) и нижнее (деталь 375-1004025); одно комбинированное маслосъемное кольцо, состоящее из осевого расширителя (деталь 375-1004039), радиального расширителя (деталь 375-1004038) и двух плоских кольцевых дисков (деталь 375-1004041).

Поршень соединен с шатуном пальцем плавающего типа (деталь 111-1004020), которых от осевых перемещений удерживается двумя стопорными кольцами (деталь 120-1004022).

Поршень цилиндра высокого давления, диаметром 52 мм литой чугунный. На поршне установлены четыре компрессорных кольца от компрессора автомобиля ЗиЛ-120 (деталь 120-3509164А).

Если у компрессора предохранительный клапан открывается, нужно проверить:

Считается, что давление на выходе из компрессора значительно больше максимально установленных. Одна из возможных причин – открытый регулятор, который может быть открыт либо из-за загрязнения, либо из-за отсутствия команды на открытие. Чтобы устранить причины, нужно либо очистить его при загрязнении либо проверить, отключен ли электромагнитный клапан, который отвечает за открытие регулятора. Также не лишним будет убедиться в том, что манометр работает правильно.

Кроме очевидных причин, могут быть и неочевидные, иногда самостоятельно невозможно обнаружить причину поломки, не говоря уже о ремонте. Чтобы сэкономить ваше время и деньги – обращайтесь к профессионалам своего дела. Наши специалисты всегда вам помогут!

Если вы заметили, что производительность компрессора ощутимо снизилась, скорее всего причина в загрязнении воздушного фильтра – именно поэтому агрегат просто не может всасывать воздух в достаточном количестве. В этом случае фильтр можно почистить или в крайнем случае заменить.

Кроме очевидных причин, могут быть и неочевидные, иногда самостоятельно невозможно обнаружить причину поломки, не говоря уже о ремонте. Чтобы сэкономить ваше время и деньги – обращайтесь к профессионалам своего дела. Наши специалисты всегда вам помогут!

Если у компрессора предохранительный клапан открывается, нужно проверить:

- Уровень давления. Проверьте регулировку манометра, а также исправность регулятора всасывания и электромагнитного клапана, кроме того может быть и такое, что регулятор всасывания не закрыт в конце рабочего цикла.

- Перепад давления. Между магистралью и сепаратором может возникнуть перепад давления, в этом случае требуется замена фильтра сепаратора.

- Фильтр масляного сепаратора . Если он окажется засорен, требуется замена.

У того, что компрессор начал «жрать» слишком много масла, может быть множество причин.

- Неисправность трубопровода (слива). Проверьте исправность слива и обратного трубопровода, возможно проблема в сливе, который отвечает за слив масла.

- Слишком высокий уровень масла. Проверьте уровень масла и если его слишком много, слейте до нормальной отметки.

- Неисправность сепаратора. При выходе из строя фильтра сепаратора необходима его замена.

- Неисправность ниппелей сепаратора. Если уплотнения ниппелей негерметичны, требуется их замена.

Если причина в регуляторе, нужно снять всасывающий фильтр и попробовать вручную открыть регулятор.

Если же причина не в нем, то проверьте подается ли питание от реле давления к электромагнитному клапану данного патрубка.

В любом случае, если вы не специалист, лучше самому ничего не делать, а вызвать мастеров. Наши мастера имеют многолетний опыт решения подобных проблем.

Если у вас нет специалистов, которые разбираются в подобной технике, наши мастера имеют многолетний опыт решения подобных проблем и помогут вам в решении ваших проблем.

Из-за конструктивных особенностей винтовой компрессор обладает высокой стоимостью, однако этот недостаток компенсируется большим рабочим ресурсом и высокой производительностью.

Для поршневых компрессоров лучше всего использовать масла, рекомендуемые производителем оборудование. В большинстве случаев для поршневых компрессоров используют масла класса VCL или DIN515 06.

Обязательные требования, которым должно соответствовать компрессорное масло:

- Оптимальный коэффициент кинематической вязкости должен составлять примерно 20 сСт (сантистокс).

- Так как компрессорное масло выполняет побочную функцию обеспечения температурной стабильности температура вспышки в открытом тигле должна составлять не менее 230 ºC.

Так как к смазывающему веществу предъявляются особые требования, необходимо использовать масла, разработанные специально для винтовых компрессоров и рекомендованные производителем оборудования. Чаще всего используются масла классов SAE20, SAE40, SAE60 или SAE20W, SAE30W, где маркировка W (Winter) означает, что масло подойдет для использования в холодное время года.

Обязательные требования, которым должно соответствовать компрессорное масло:

- Масло должно обеспечивать эффективное охлаждение основных узлов компрессора, обеспечивая температурную стабильность, поэтому температура вспышки в открытом тигле должна составлять не менее 180 ºC.

- Поскольку масло выполняет не только смазывающую, но и уплотнительную функцию, оно должно хорошо задерживаться на деталях и иметь коэффициент кинематическая вязкости не менее 7 сСт (сантистокс).

К основным преимуществам ременной передачи относится работа на пониженных оборотах, что позволяет оборудованию легче охлаждаться и работать дольше, а к недостаткам необходимость регулярного технического обслуживания и периодической замене ремня.

Для менее мощных компрессоров оптимальная нагрузка составляет примерно 75 % от номинальной мощности. Работа при пиковых нагрузках негативно сказывается на оборудовании, оно быстрее изнашивается и выходит из строя.

К наиболее распространенным типам выходных разъемов относятся:

- Шаровый кран — тип соединения с ключевым элементом сферической формы, широко используемый в пневмосистемах в качестве запорной арматуры;

- Байонетное соединение — тип для быстрой фиксации двух элементов конструкции посредством их осевого вращения относительно друг друга;

- «Ёлочка» — соединительный элемент, предназначенный для оперативного ремонта или соединения шлангов, работающих под высоким давлением;

- Штуцерное соединение — тип соединения, используемый для соединения элементов трубопровода с использованием непосредственно самого штуцера, уплотнительной прокладки, гайки и муфты.

В первую очередь необходимо руководствоваться следующими основными параметрами:

- Рабочее давление;

- Степень сжатия;

- Производительность;

- Номинальная мощность;

- Объем ресивера.

При выборе также стоит обратит внимание на и марку оборудования, от этих факторов будет зависеть уровень эксплуатационных расходов, таких как затраты на электроэнергию, покупка запчастей и подготовка воздушной смеси.

Компрессорное масло представляет собой сложный синтетический или минеральный состав, обладающий особыми эксплуатационными характеристиками, обеспечивающими корректную и безопасную работу оборудования. Заливать моторное масло в компрессор крайне нежелательно по ряду причин:

- Сравнительно низкая степень экологичности − попадание в организм выхлопа может негативно сказаться на организме человека;

- Коэффициент вязкости у машинных масел гораздо ниже, что не позволяет обеспечить необходимую герметичность в камерах сгорания и надлежащую смазку деталей;

- Риск возгорания и детонации крайне высок;

- Cроки замены отработанного масла в автомобилях и компрессорах принципиально различаются.

Чтобы проверить, необходимо перекрыть ресивер на компрессоре и убедиться, что компрессор накачивает требуемое давление.

Если этого не произошло, то Производительность компрессора может упасть по сравнению с заявленными заводскими параметрами, в следующих случаях.

Забит воздушный фильтр, поэтому в компрессор не поступает достаточное количество воздуха.

У поршневых компрессоров:

При износе поршневой группы и компрессионных колец;

Износе впускных клапанов; при износе обратного клапана.

У винтовых компрессоров:

Потеря производительности как правило связана с некорректной работой всасывающего клапана.

Изредка бывают и другие случаи, но их как правило может диагностировать только опытный специалист.

Масло необходимо заливать до середины уровня смотрового окна.

В зависимости от производительности компрессора, заливается от 0,5 до 3 литров.

В компрессоры до 300 л/мин не более 1 литра.

В компрессоры до 500 литров не более 1,5 литра. (например REMEZA СБ4/С-100.LB40 - 1,2 литра), в компрессоры до 1000 л/мин около 3 литров.

Для компрессоров свыше 1000 л/мин необходимо уточнить в инструкции производителя.

|

|

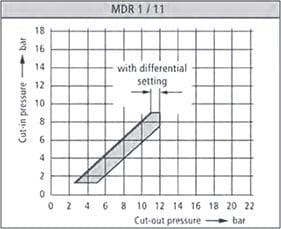

Настройка реле давления MDR 1:

- Произвести регулирование нижнего уровня давления запуска с помощью винта (2).

- Установить дельту (разницу показателей пуска и отключения насоса) с помощью малого винта.

Промежуток регулировки давления выделен темным цветом.

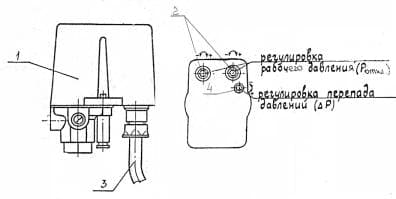

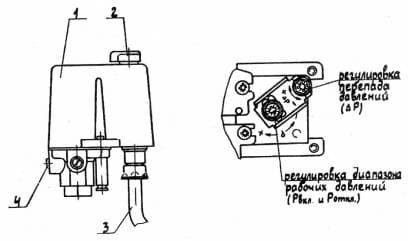

Настройка реле давления MDR 2/11 (фирма Condor, Германия)

Принцип работы реле давления зарубежной фирмы Condor основан на сравнении сил, возникающих от давления сжатого воздуха, передаваемого мембраной и сил упругой деформации пружины. Для ручного управления двигателем установки на реле имеется переключатель.

Настройка реле Condor на необходимое давление осуществляется при снятом защитном кожухе путем вращения болта (возможно 2-х гаек) регулировки диапазона рабочих давлений, сжимая или отпуская пружину большего диаметра. Рядом имеется ещё один болт, регулирующий сжатие пружины меньшего диаметра. Путём вращения этого болта (гайки) регулируется величина перепада между давлением отключения (Роткл.) и давлением включения (Рвкл.) установки.

В какую сторону производить вращение болта (гаек) указывают рядом расположенные стрелки. Знак + (плюс) около стрелки указывает на увеличение величины рабочего давления, знак - (минус) около стрелки указывает на уменьшение величины рабочего давления.

Настройка перепада давлений осуществляется по тому же принципу.

Число оборотов, на которое необходимо повернуть болт при настройке реле Condor, определяется непосредственно на установке опытным путем, при этом изменение величины давления определяют по манометру на ресивере.

Настройка реле давления MDR 3/11 (фирма Condor, Германия)

Общие требования к компрессорному маслу:

- температура воспламенения на открытом тигле — не менее 180 °C;

- кинематическая вязкость — не менее 7 сСт.

-Компрессор должен быть установлен в месте, где может быть обеспечен беспрепятственный доступ к его управлению и техническому обслуживанию;

-Для компрессоров с воздушным охлаждением необходимо предусмотреть меры по искусственной вентиляции для эффективного отвода тепла во избежание перегрева ;

-Оборудование мощностью выше 100 кВт необходимо устанавливать в отдельном помещении;

-Большинство промышленных компрессоров нельзя монтировать непосредственно в рабочей зоне или в непосредственной близости к ней ввиду производимого уровня шума;

-При монтаже оборудования необходимо строго выполнять требования противопожарной безопасности.

Не нашли ответа на свой вопрос?Свяжитесь с нами, и мы предоставим необходимую информацию. |

Написать сообщение

|